Вахтер, раскрывший выездные ворота цеха сборки легковых автомобилей Горьковского автомобильного завода имени Молотова, чтобы выпустить на свет божий только что сошедшую с конвейера очередную "Волгу", исполнил свою привычную работу с довольно равнодушным видом. Но нам эта операция показалась исполненной большого внутреннего смысла. Еще бы! Ведь это был, на наш взгляд, важнейший момент "рождения автомобиля", после чего оставалось проделать лишь некоторые формальности — подписать новорожденному "метрику", то есть технический паспорт, и заполнить бланк первого в его жизни путевого листа.

И мы уже приготовились было запечатлеть на пленке этот торжественный акт, когда к нам подошел один из конструкторов завода. Узнав, чем мы занимаемся, он посмотрел на нас столь осуждающе, что наши фотоаппараты невольно опустились.

— Вовсе не это является наиболее существенным в процессе рождения машины! — назидательно сказал он. — Поднимитесь на второй этаж, в КЭО, там вам скажут...

В конструкторско-экспериментальном отделе мы разыскали ведущего конструктора "Волги" А. М. Невзорова. Он сидел в окружении еще двух конструкторов — Н. А. Юшманова и Г. М. Вассермана (фото 1) и обсуждал с ними какие-то вопросы.

фото 1

— Ну, конечно, — подумали мы про себя, увидев огромную доску, на которой был приколот крупный чертеж общего вида машины. — Вот где берет свое начало "Волга", вот где возникли первые ее контуры и самые малейшие подробности ее конструкции

— Разумеется, проектировали "Волгу" мы, — сказал Невзоров, когда услышал несколько позже эти наши рассуждения.'— Но вот насчет контуров и общих очертаний кузова... Впрочем, пройдите со мной.

В конструкторско-экспериментальном отделе завода есть небольшая комната, в которой сидят... художники и скульпторы. Стены ее увешаны многочисленными картинами и рисунками изящнейших и весьма оригинальных по своим формам автомобилей. Перед тем как прийти к принятой форме кузова "Волги", художник Б. Б. Лебедев (фото 2) создал, совместно с другим художником — Л. М. Еремеевым, десятки и сотни вариантов. Затем по этому эскизному рисунку был выполнен из гипса маленький макет будущей машины. Над ним любовно трудился мастер-лепщик П. А. Белоусов (фото 3). А вскоре появился большой гипсовый макет "Волги" в натуральную величину. Настойчивое изыскание окончательных форм кузова продолжалось и в кузовном проектном бюро.

фото 2-3

Трудно сказать, в какой момент главный конструктор завода Н. И. Борисов и ведущий конструктор по "Волге" А. М. Невзоров поняли, что "машина получается". Ведь почти одновременно с художниками трудился и большой отряд конструкторов, экспериментальщиков, испытателей. Кузовщики разрабатывали поверхности, ведущие конструкторы предлагали варианты агрегатов и узлов, целая группа инженеров занималась общей компоновкой кузова и шасси. И работа их требовала бесчисленных согласований, поисков, разрешения возникающих споров, соблюдения заданных сроков.

По разработанным в КЭО чертежам был построен первый опытный образец будущей "Волги". Испытания его дали удовлетворительные результаты, но в чертежи пришлось внести множество корректив. Вскоре был выпущен второй опытный образец, а за ним последовала опытная серия в пять машин. Начался период самых придирчивых испытаний и исследований, по итогам которых вносились все новые и новые коррективы в конструкцию автомобиля. Наконец, основная доводка была завершена и рабочие чертежи пошли в производство. По ним был изготовлен эталонный образец "Волги".

Но можно ли этот момент считать решающим в процессе рождения нового автомобиля? Ведь по рабочим чертежам КЭО необходимо было еще разработать весь технологический процесс производства, расставить и обновить оборудование, изготовить необходимую оснастку — работа, которая по своему объему и значению ничем не уступала всему комплексу конструкторских и экспериментальных работ! Достаточно сказать, что в процессе подготовки производства "Волги" на заводе было изготовлено около 25 000 (!) различных видов штампов, приспособлений, режущего, мерительного и другого инструмента, не говоря уже об автоматических и полуавтоматических установках, автоматических линиях станков и т. д.

Сложность задачи состояла в том, что по своей трудоемкости красавица "Волга", оборудованная сложными агрегатами, покрытая вечно блестящими глифталь-эмалями и содержащая целый ряд усовершенствований, не должна была отличаться от... старушки "Победы-М20". Для того чтобы это обеспечить, потребовались коренные усовершенствования технологических процессов, применение самых последних новинок техники автомобильного производства.

Заводские технологи и металлурги с честью справились с этой задачей. Скоростные режимы резания и комплексная механизация процессов установки и межоперационной транспортировки деталей; применение многоагрегатных станков и автоматических линий, многоточечных сварочных электроматов и высокопроизводительных прессов; сборка и сварка кузовов на движущихся по круговому конвейеру кондукторах; фосфатирование и грунтовка кузовов методом окунания, окраска их в электростатическом поле — вот характерные черты принятого на заводе технологического процесса производства "Волги". Благодаря этому трудоемкость машины не превышает предельных норм. А впереди — еще новые поиски снижения трудовых затрат.

Итак, роль конструкторов и технологов в деле создания "Волги" мы себе уяснили. Но ведь не они все-таки ее делают, не они стоят у станков, управляют автоматами и организуют производство. Автомобиль делается руками десятков тысяч людей! И в поисках тех, чей живой, непосредственный труд вложен в "Волгу", мы отправились по заводу.

Прежде всего мы зашли в кузнечный корпус. Ведь именно в заготовительных цехах впервые возникают в металле, откованные из бесформенных чушек, многие из тех сложнейших деталей, которые являются составными частями "Волги". Может быть, здесь, в цехе ковочных машин (фото 4), и надо фиксировать процесс ее, так сказать, материального зарождения?

фото 4

Да, конечно, но... пройдя весь цех ковочных машин, а затем и цех паровых молотов, мы так и не нашли, например, участка коленчатых валов автомобиля "Волга". Обескураженные, пошли мы к главному технологу завода т. Тауриту:

— В каком из кузнечных цехов штампуются коленчатые валы "Волги"?

— Ни в каком, — последовал ответ. — На двигателе "Волга" устанавливаются литые коленчатые валы. Будучи полыми, они значительно легче кованых по весу; для их изготовления расходуется меньше металла, а кроме того, они не требуют механической обработки щек.

— Почему?

— Валы отливаются в корковые формы. Это новый процесс, предусматривающий, кстати, применение радиоактивных лучей для контроля.

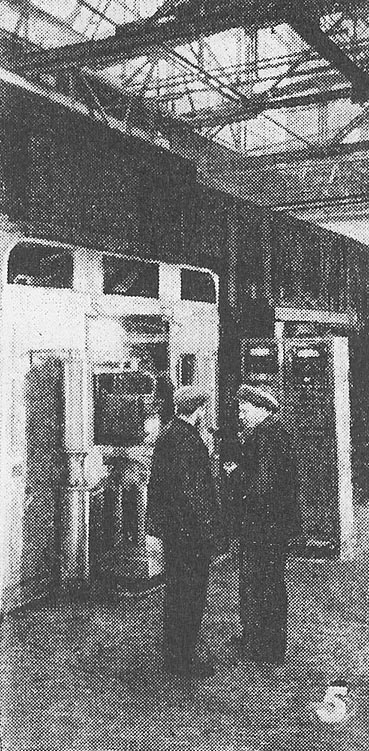

И вот мы у машины-автомата для изготовления упомянутых корковых форм (фото 5).

фото 5

Нам повезло: здесь оказался и приехавший из Москвы молодой конструктор этой машины, сотрудник НИИавтопрома Г. М. Кузнецов. С интересом расспрашивает он наладчика И. Федотова о том, как ведет себя его детище.

— Отлично! — отвечает наладчик. — На изготовление корковой формы расходуется материала в 40 раз меньше, чем потребовалось бы обычной формовочной земли.

Корка — оболочковая полуформа, изготовляемая из кварцевого песка с добавлением термореактивной смолы. В машине происходит формирование оболочки по модели, которая представляет собой коленчатый вал "Волги", разрезанный в длину пополам. Затем оболочка упрочняется подогревом в специальном электроколпаке и поступает в литейный цех, где по двум полуформам получают целый вал.

— В литейном цехе интересно побывать, но я лично рекомендую вам прежде всего сходить на участок точного литья, — сказал нам главный металлург завода И. И. Лебедь.— Увидите там кое-что необычное.

Действительно, приходилось ли кому-нибудь из читателей встречать в литейной рабочих, одетых в... белые халаты? Видимо, нет, потому что на участке (фото 6), которым руководит инженер Л. Р. Железняков, впервые в СССР введена такая практика. Вы видите на снимке модельное отделение, у шприцмашин трудятся модельщицы О. Баева, Л. Чанаева,. А. Пергаева, Л. Курзина и другие. Метод литья, принятый на участке, основан на применении так называемых выплавляемых моделей. Существо его состоит в том, что литье производится по моделям, изготовляемым из различных легкоплавких материалов (стеарин, парафин и др.). Затем на них наносится слой огнеупорного покрытия, и они попадают на формовку. Во время обжига модели легко выплавляются и в формах остаются полости, куда и заливается металл. Этим способом удается получать литье с гладкой, чистой поверхностью сложной формы, без пригара, почти не требующее последующей механической обработки. Достигается, следовательно, огромная экономия металла и рабочего времени.

фото 6

"Люди в белых халатах" на участке Железнякова изготовляют для "Волги" детали 24 наименований. Еще 42 детали производятся другим современным способом литья — под давлением. И, наконец, еще ряд деталей на заводе получают металлокерамическим способом.

Да, многие качества "Волги" предопределяются уже в заготовительных цехах, но все же основное снижение трудоемкости "Волги" достигается в процессе механической обработки деталей. Можно привести такой пример: картер рулевого управления автомобиля "Победа" обрабатывается на 13 станках (с затратой 0,3 человеко-часа), а та же деталь "Волги", изготовляемая на двух специальных агрегатных станках, требует затрат труда в 7,5 раза меньше! Ровно в десять раз снижается трудоемкость обработки картера заднего моста, изготовляемого на автоматической линии. А ведь в одном только моторном цехе таких автоматических линий скоро будет больше десяти — для обработки блока цилиндров, головки блока, поршней, поршневых пальцев, толкателей, клапанов и других деталей. Всего для производства автомобилей "Волга" на заводе применяется около 750 единиц металлорежущего оборудования, среди них 137 специальных станков.

Мы уже шли в один из механических цехов, когда встретили по дороге начальника кузовного корпуса К. А. Попова.

— Приходите лучше в наш корпус, — ревниво сказал он. — По "Волге" больше всего новшеств у нас.

И действительно, в какой цех огромного пятиэтажного кузовного корпуса ни заглянешь, — всюду есть что-нибудь новое и очень интересное.

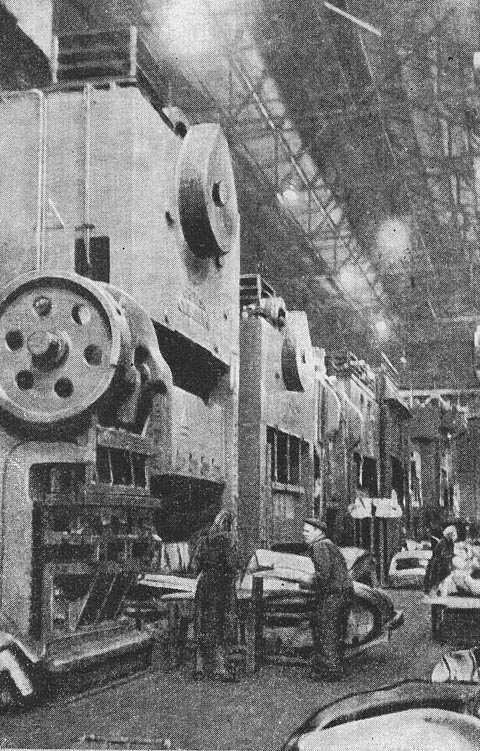

Здесь — царство сварки. То слева, то справа, то где-нибудь впереди ежесекундно вспыхивают фонтаны и фонтанчики искр, сливающиеся порой в красочный фейерверк. Однако первый снимок мы сделали в этом корпусе, еще не дойдя до брызжущих искрами сварочных машин. Посмотрите на фото 7, где показан участок тяжелых прессов. На этой "улице" (а такое сравнение правомерно, потому что каждый из прессов здесь величиною с дом) изготовляются основные детали кузова — крыши, крылья, капоты, панели приборов. При этом, чтобы облегчить труд рабочего, для закладки заготовок (стального листа) под прессы и выемки готовых деталей здесь широко применяются механические укладчики.

фото 7

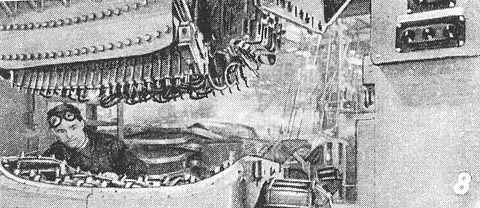

Отштампованные детали кузова свариваются в узлы на многоточечных сварочных автоматах. Для того чтобы понять, что это такое, взгляните на фото 8. Здесь показан многоточечный сварочный электроматик для изготовления задней боковины кузова. Нижнее его основание выполнено в виде фасонного штампа, имеющего геометрию детали, а верхнее... ну, достаточно сказать, чго обычная точечная сварка производится двумя электродами, а здесь, на верхнем основании электроматика, их расположено более 250! Можно себе представить, насколько увеличится производительность труда.

фото 8

Для сварки пола кузова применяется даже целая линий электроматиков (фото 9), состоящая из трех крупных аппаратов. Каждые 3,5 минуты она выдает готовый пол кузова. Средние по величине узлы (верхняя панель передка, центральные стойки, двери, крышки багажников) свариваются на электроматиках универсальных, вся рабочая часть которых заменяется в зависимости от формы изготовляемого узла.

фото 9

Собранные и сваренные узлы соединяются друг с другом в так называемых главных кондукторах (фото 10), снабженных пневмогидравлическими зажимами (для фиксации граней узлов) и целым комплектом подвесных сварочных пистолетов. Каждый кондуктор обслуживает бригада из 5 человек: двух сварщиков, двух слесарей-сборщиков и бригадира; в данном случае — бригада А. Н. Углова. Таких кондукторов на заводе скоро будет шесть. На первом посту в кондуктор, движущийся по напольному кольцевому конвейеру, закладываются и свариваются пол и задок, на последующих — боковины, передок, брызговики и крыша, а с шестого поста выходит собранный кузов.

фото 10

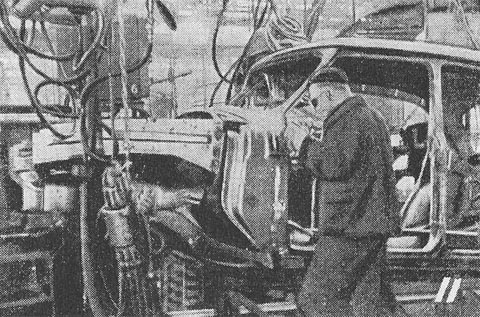

Вот он, почти готовый, вышел из главного кондуктора (фото 11).

фото 11

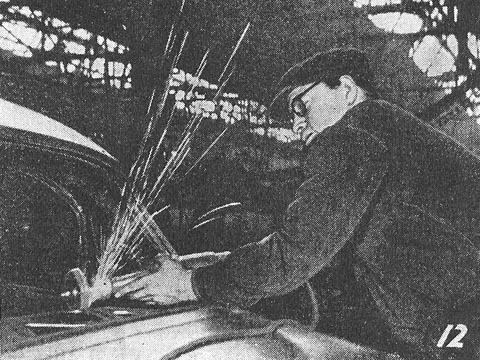

Газосварщик Б. В. Дмитриев производит проверку и окончательную доводку некоторых швов, после чего кузов подается на пластинчатые конвейеры для укомплектовки и пайки-рихтовки. На фото 12 слесарь Г. И. Асманкин зачищает задний проем кузова; укомплектовщик Ф. И. Ерундов (фото 13) прилаживает заднее крыло.

фото 12

фото 13

Здесь же производится навеска дверей, установка капота и крыльев, крышки багажника и т. д. Стыковые соединения и дефектные места на лицевой поверхности кузова опаиваются и окончательно отделываются на особом конвейере.

Исключительно интересно производится подготовка поверхности собранного и огрихтованного кузова к окраске, так называемая бондеризация. Мы не можем показать этого на фотографии, так как все процессы — обезжиривание, промывка, фосфатирование, грунтование и сушка кузовов — осуществляются в огромной закрытой со всех сторон установке.

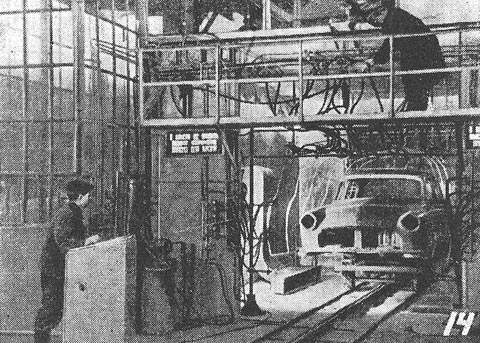

Но зато хорошо видно, как производится окраска "Волги" (фото 14). Здесь показана камера для окраски в электростатическом поле. Это поле создается видимым на фото металлическим контуром, имеющим геометрию кузова. Со всех сторон в камере действуют пульверизаторы. Выходя из них, мелкие частицы синтетической эмали получают электрический заряд и, притягиваясь к металлическому кузову, ровным слоем ложатся на его поверхность. Все это дает ускорение процесса окраски, экономию эмали, повышение качества. Камера, работой которой управляют пультовщик Н. Ш. Жуков (слева) и наладчик по окраске Е. Ежов, позволяет снизить себестоимость каждого кузова "Волги" примерно на 400 рублей.

фото 14

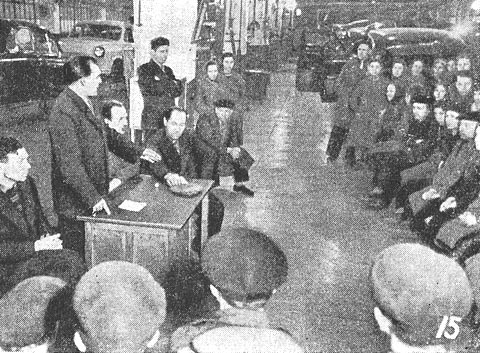

После окраски, сушки и шлифовки кузов поступает а цех обивки. Наше пребывание в нем совпало с концом смены, после которой начальник сборочно-кузовного цеха № 2 Ф. П. Новиков проводил производственное совещание (фото 15).

фото 15

Рабочие-кузовщики деятельно обсуждали пути улучшения своей работы и дальнейшего повышения производительности труда.

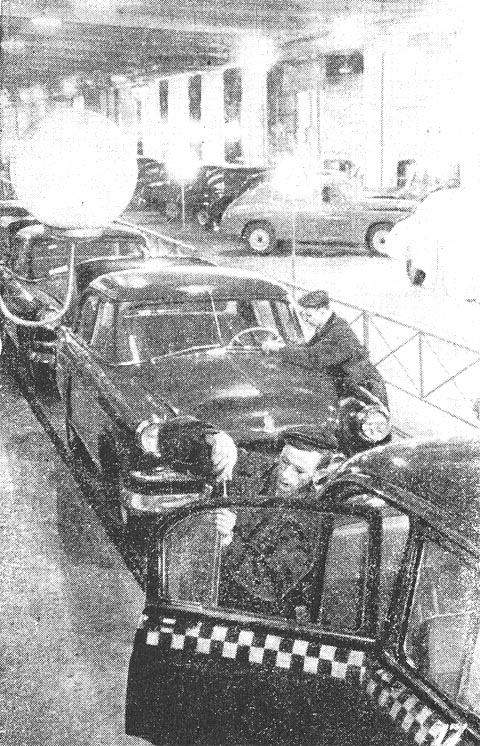

Окрашенные, обитые, испытанные на герметичность кузова с оперением, облицовкой радиатора и электрооборудованием подаются в цех сборки легковых автомобилей. Сюда же поступают полностью готовые и испытанные на стенде двигатели, передняя подвеска с амортизаторами и тормозными барабанами, задний мост с тормозами и тросами ручного тормоза, полностью собранный карданный вал и другие узлы и агрегаты.

Установка агрегатов и крепление их к кузову осуществляется на кондукторном конвейере, представляющем собой ряд гидравлических подъемников, движущихся по кругу друг за другом и подводящих машину к эстакадному конвейеру. С видом последнего читатели, вероятно, знакомы по многим старым снимкам со времен выпуска "Победы". Да, это точно такой же, только он переоборудован для "Волги" (по ширине колеи).

Но вот, наконец, машина сходит с главного конвейера легковых автомобилей (фото 16).

фото 16

Однако, как оказалось, и теперь она не считается выпущенной в свет. Выехав за ворота и пройдя обкатку (50 км), она еще раз вернется в тот же цех и станет на отделочный конвейер (фото 17), где ее должны доукомплектовать, вновь проверить, покрыть буфера и ручки дверей антикоррозийным составом и т. д.

фото 17

И только тогда дело доходит до центральных ворот завода, через которые новая "Волга" выходит в широкий мир.

Пожелаем же ей счастливых путей!

Прислал Дэн Сяопин

Журнал "За рулем" №6 1957